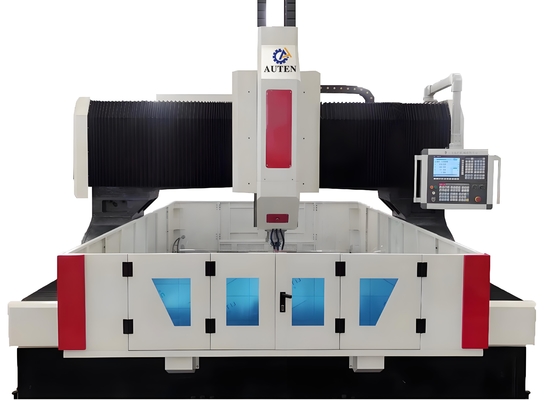

11KW/15KW Servo-Spindelmotor-Leistung CNC-Portalbohr- und Fräsmaschine 28 mm T-Nut-Breite

Anwendung:

Die CNC-Portalbohr- und Fräsmaschine wurde hauptsächlich für Bohr-, Anfas-, Gewindeschneid- und Fräsvorgänge an Platten und Strukturbauteilen – wie Flanschen, Scheiben, Ringen und Platten – entwickelt, wobei die Werkstückdicke in ihren effektiven Bearbeitungsbereich fällt. Sie ermöglicht das Bohren von Durchgangslöchern und Sacklöchern sowohl in Einzelmaterialteilen als auch in Verbundwerkstoffen. Der gesamte Bearbeitungsprozess wird digital gesteuert, was eine sehr benutzerfreundliche Bedienung gewährleistet. Diese Ausrüstung ist in der Lage, eine automatisierte Produktion mit hoher Präzision zu realisieren, sich an vielfältige Verarbeitungsanforderungen anzupassen und die Großserienfertigung zu erleichtern.

Spezifikationen:

| Werkstückgröße |

L x B |

2000 x 1600 mm |

| Portalhöhe |

600 mm |

| Werkbank |

T-Nut-Breite |

28 mm |

| Bohrkopf |

Anzahl |

1 |

| Spindelkonus |

BT40 |

| Max. Bohrdurchmesser |

Φ40 mm |

| Max. Dicke |

≤100 mm |

| Gewindeschneiddurchmesser |

M3-M24 |

| Spindeldrehzahl |

30~3000 U/min |

| Servo-Spindelmotorleistung |

11 kW/15 kW |

| Abstand vom unteren Ende der Spindel zum Arbeitstisch |

200-600 mm |

|

Querbewegung des Bohrkopfes

(X-Achse)

|

Max. horizontaler Hub |

1600 mm |

| Querbewegungsgeschwindigkeit |

0~8 U/min |

| Servo-Motorleistung für Querbewegung |

2,4 kW |

| Portal-Längsbewegung (Y-Achse) |

Max. Vorschubweg |

2000 mm |

| Vorschubgeschwindigkeit |

0~8 m/min |

| Vorschub-Servomotorleistung |

2x2,4 kW |

| Vertikale Stößelvorschubbewegung (Z-Achse) |

Max. Hub |

400 mm |

| Bewegungsgeschwindigkeit |

0~8 m/min |

| Servo-Motorleistung |

2,4 kW (Bremse) |

| Drei-Achsen-Positioniergenauigkeit |

X/Y/Z/A/B/C |

±0,015/1000 mm |

| Drei-Achsen-Wiederholgenauigkeit |

X/Y/Z/A/B/C |

±0,01/1000 mm |

| Gesamtgröße |

L x B x H |

5300 x 3400 x 2700 mm |

Produktmerkmale

1. Maschinenbett und Werkbank

Das Maschinenbett wird zuerst geschweißt, dann wärmebehandelt und anschließend präzisionsbearbeitet. Es weist eine außergewöhnliche dynamische und statische Steifigkeit auf und behält die strukturelle Stabilität ohne Verformung bei. Auf beiden Seiten des Bettgestells sind zwei hochpräzise Linearführungen montiert, die eine gleichmäßige Kraftverteilung auf die Führungsschlitten gewährleisten. Dieses Design verbessert die Gesamtsteifigkeit der Werkzeugmaschine sowie ihre Zug- und Druckfestigkeit erheblich. Das Antriebssystem verwendet AC-Servomotoren in Kombination mit Präzisionskugelumlaufspindel-Baugruppen für den doppelseitigen Antrieb, wodurch sich das Portal entlang der Y-Achse bewegen kann. Darüber hinaus ist die Werkbank mit einem hydraulischen Zylinderspannsystem ausgestattet, um Werkstücke während der Bearbeitung zu sichern.

2. Mobiles Portal

Das mobile Portal wird aus Grauguss (HT250) gefertigt. Auf der Vorderseite des Portals sind zwei rollende Linearführungen mit extrem hoher Tragfähigkeit montiert. Ein Satz Präzisionskugelumlaufspindeln und ein Servomotor arbeiten zusammen, um die Bewegung der Bohrkopf-Gleitplatte entlang der X-Achse zu ermöglichen, und der Bohrkopf ist auf der Bohrkopf-Gleitplatte installiert.

Die Bewegung des Portals wird durch eine Präzisionskupplung realisiert: Der Servomotor treibt die Kugelumlaufspindelmutter an, um sich auf der Kugelumlaufspindel zu drehen, wodurch die Bewegung des Portals erleichtert wird.

3. Bohrkopf

Der Bohrkopf verwendet einen dedizierten Servo-Spindelmotor, der die Leistung über einen Zahnriemen auf eine dedizierte Präzisionsspindel überträgt, um das Drehmoment zu erhöhen. Die Spindel ist mit japanischen Schrägkugellagern ausgestattet, die in einer „Vier-vorne-, Zwei-hinten“-Konfiguration (insgesamt sechs Reihen) angeordnet sind, was eine stufenlose Drehzahleinstellung ermöglicht. Ein pneumatisches Werkzeugwechselsystem ist in die Spindel integriert, das einen schnellen und bequemen Werkzeugwechsel gewährleistet. Der Vorschubmechanismus wird von einem Servomotor und einer Kugelumlaufspindel angetrieben; die X- und Y-Achsen unterstützen die Verkettung und verwenden eine halbgeschlossene Regelung, wodurch die Realisierung linearer und kreisförmiger Interpolationsfunktionen ermöglicht wird. Das Spindelende verfügt über eine BT50-Konusbohrung und ist mit einem Hochgeschwindigkeits-Drehgelenk ausgestattet. Es unterstützt Bearbeitungsvorgänge mit einem Hochgeschwindigkeits-U-Bohrer mit zentraler Wasserauslassfunktion.

4. Automatische Schmiervorrichtung und Schutzvorrichtung

Diese Werkzeugmaschine ist mit einer in Taiwan hergestellten volumetrischen Teildruck-Automatikschmiervorrichtung ausgestattet. Sie ermöglicht die automatische Schmierung von beweglichen Paaren wie Führungsschienen, Gewindespindeln und Zahnstangen ohne Totzonen und schützt so effektiv die Lebensdauer der Werkzeugmaschine. Die X- und Y-Achse der Werkzeugmaschine sind mit staubdichten Schutzabdeckungen ausgestattet, während wasserdichte Spritzschutzvorrichtungen um die Werkbank installiert sind, um den Betriebsschutz zu verbessern.

Die CNC-Portalbohr- und Fräsmaschine ist eine Hochleistungs-Industrieausrüstung, die speziell für die Präzisionsbearbeitung von Platten und Strukturbauteilen entwickelt wurde. Ihre primären Anwendungen umfassen einen umfassenden Bereich von Operationen, einschließlich Bohren, Anfasen, Gewindeschneiden und Fräsen. Sie ist für Werkstücke wie Flansche, Scheiben, Ringe und Platten konzipiert, wobei die Dicke der Werkstücke streng in den angegebenen effektiven Bearbeitungsbereich der Maschine fällt.

Die Hochgeschwindigkeits-CNC-Plattenbohr- und Fräsmaschine dient als wichtiges Ausrüstungsteil in Stahlbauwerkstätten, Windkraftprojekten und Brückenbau-Sektoren. In Stahlbauwerkstätten ermöglicht sie präzise Bohr- und Fräsvorgänge an Strukturplatten und Verbindern und legt so ein solides Fundament für die robuste Montage von Stahlrahmen. Für Windkraftanwendungen bearbeitet sie Windturbinentürme und Flansche mit hoher Präzision – entscheidend, um sicherzustellen, dass diese Komponenten rauen Betriebsbedingungen (z. B. starkem Wind, Temperaturschwankungen) standhalten können. Im Brückenbau übernimmt sie die Bearbeitung von Trägern und Halterungen und garantiert stabile und dauerhafte Verbindungen, die dynamischen Belastungen während der langfristigen Nutzung der Brücke standhalten können. Ihre außergewöhnliche Betriebseffizienz bietet zuverlässige Unterstützung für diese kritischen Bereiche, die die Infrastrukturentwicklung und den Fortschritt sauberer Energie untermauern.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!